垃圾渗滤液处理成本控制技巧:降本与达标兼得

垃圾渗滤液处理因水质复杂、工艺繁琐,常面临药剂消耗大、能耗高、运维成本居高不下的问题。但通过工艺优化、精细化运维与资源回收,可在保障达标排放的前提下实现成本可控,以下是经过实践验证的实用技巧。

一、工艺适配:从源头减少处理负荷

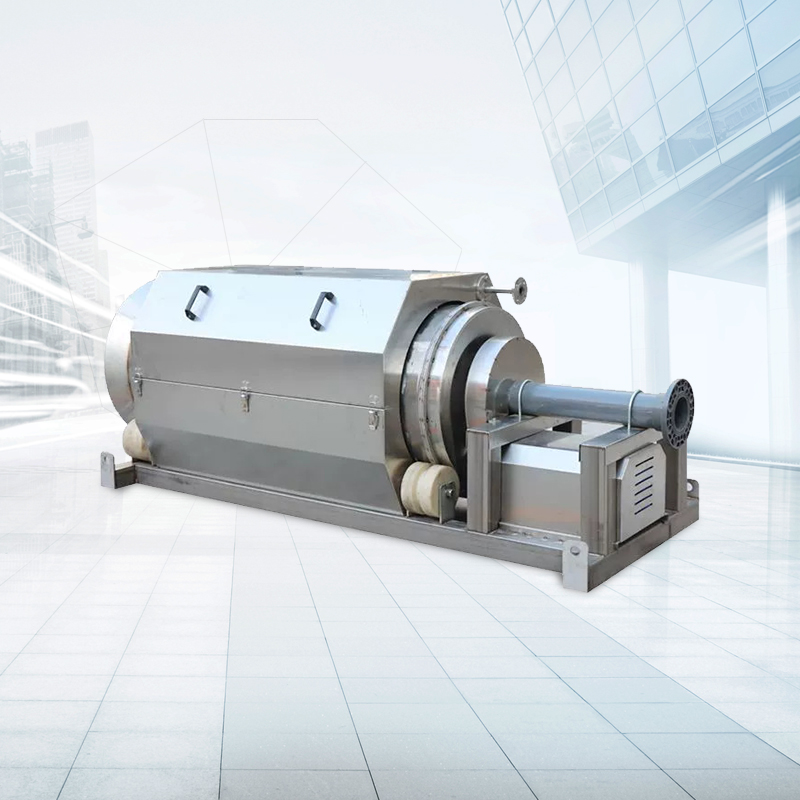

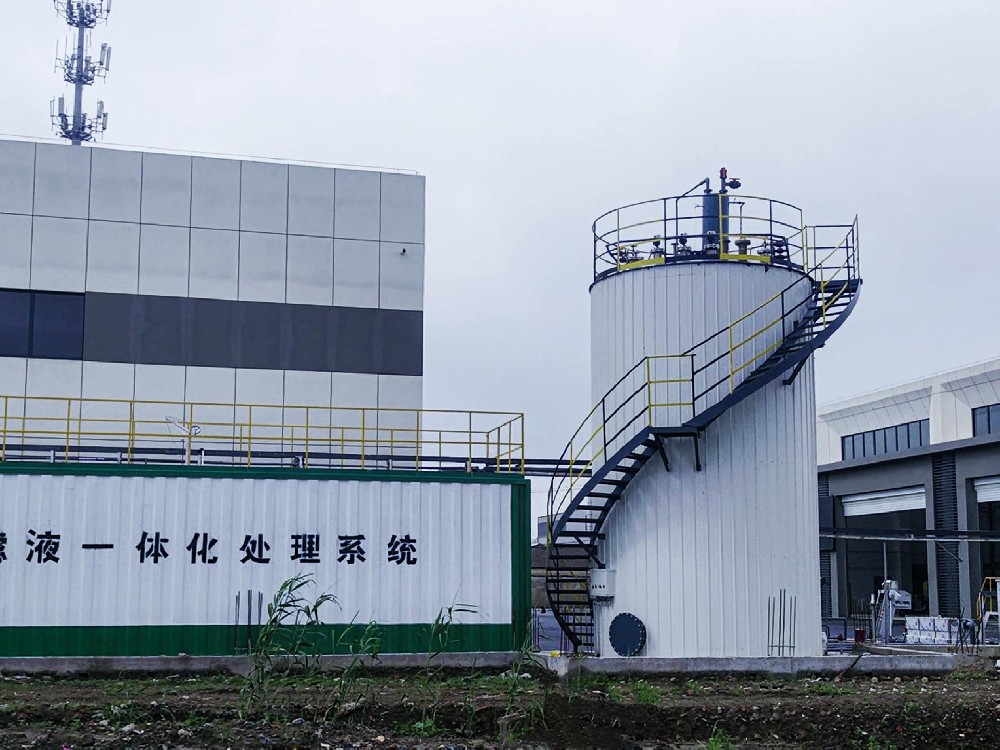

成本控制的核心是选对处理方案。小型垃圾场可采用“预处理+一体化生化设备”,避免大马拉小车造成的能耗浪费;大型场地优先选用“厌氧+好氧+膜处理”组合工艺,利用厌氧阶段产生的沼气发电,抵消部分运行能耗。预处理环节需强化格栅与气浮设备的拦截效果,彻底清除杂物与浮油,减少后续药剂投加量——仅做好前端除渣,就能使生化阶段药剂消耗降低15%以上。

二、药剂优化:精准投加杜绝浪费

药剂成本占比超三成,精准控制是关键。生化阶段需根据活性污泥浓度动态调整营养剂投加量,通过在线监测仪实时掌握水质变化,避免盲目补加;深度处理阶段,选用性价比更高的聚合氯化铝替代进口絮凝剂,搭配少量助凝剂提升效果,可降低药剂成本20%。同时建立药剂存储台账,避免受潮失效,定期清理投加管路防止堵塞,确保药剂利用率最大化。

三、能耗管控:细节处降低能源消耗

能耗是长期成本的主要来源。风机、水泵等设备可采用变频控制系统,根据处理水量自动调节转速,避免空载运行,尤其在渗滤液产量低的夜间,能耗可降低30%;膜处理系统需严格执行反冲洗流程,定期用清水冲洗替代化学清洗,减少药剂与水资源消耗。此外,厌氧发酵产生的沼气可接入焚烧炉助燃或发电,实现能源自给,进一步摊薄能耗成本。

四、运维精细化:延长设备寿命减损耗

设备故障维修是隐性成本的“重灾区”。预处理阶段每日清理格栅杂物,每周冲洗气浮机内壁,防止油污堆积腐蚀设备;生化阶段定期监测污泥活性,及时排出老化污泥,避免沉淀池堵塞;膜组件需按规范进行酸洗、碱洗,避免过度清洗造成膜破损,延长使用寿命——规范运维可使膜组件更换周期从2年延长至3年以上。同时建立设备巡检制度,提前排查密封渗漏等小问题,避免故障扩大。

垃圾渗滤液处理成本控制并非牺牲效果换低价,而是通过科学管理实现资源高效利用。山东中泰环保可根据场地工况定制节能型处理方案,搭配智能控制系统实现药剂、能耗的精准调控,同时提供运维培训,助力垃圾处理场在达标排放的基础上,实现年均处理成本降低25%以上,真正达成环保与效益的双赢。